Klasse-aanduiding: bouten en schroeven

De klasse-aanduiding van de mechanische eigenschappen van bouten en schroeven bestaat uit 2 getallen, gescheiden door een punt.

• Het eerste getal komt overeen met 1/100 van de nominale treksterkte in N/mm² (Rm in tabel).

• Vermenigvuldiging van beide getallen geeft 1/10 van de nominale vloei(rek)grens. In het geval van 8.8 betekent dit een nominale vloei(rek)grens Rel of Rp0,2 van 640 N/mm² zijnde (8x8)x10.

|

Sterkteklassen |

|||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 6) |

9.8 |

10.9 |

12.9 |

|

|

Mechanische eigenschappen |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

≤ M16 |

> M16 2) |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

Treksterkte |

nom. |

300 |

400 |

400 |

500 |

500 |

600 |

800 |

800 |

900 |

1000 |

1200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

Vickers |

min. |

95 |

120 |

130 |

155 |

160 |

190 |

250 |

255 |

290 |

320 |

385 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

Brinell |

min. |

90 |

114 |

124 |

147 |

152 |

181 |

238 |

242 |

276 |

304 |

366 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

Rockwell |

min. HRB |

52 |

67 |

71 |

79 |

82 |

89 |

– |

– |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Oppervlakte- |

max. |

– |

zie voetnoot 4 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

Vloeigrens |

nom. |

180 |

240 |

320 |

300 |

400 |

480 |

– |

– |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sterkteklassen |

|||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 6) |

9.8 |

10.9 |

12.9 |

|

|

Mechanische eigenschappen |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

≤ M16 |

> M16 2) |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

8 |

0,2% rek- |

nom. |

– |

640 |

640 |

720 |

900 |

1080 |

|||||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

Spannings- Proef-spanning |

|

0,94 |

0,94 |

0,91 |

0,93 |

0,98 |

0,92 |

0,91 |

0,91 |

0,90 |

0,88 |

0,88 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

Rek na breuk |

|

25 |

22 |

14 |

20 |

10 |

8 |

12 |

12 |

10 |

9 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

Sterkte onder schuine belasting |

|

De waarden van de sterkte onder schuine belasting mogen niet kleiner zijn dan bij punt 2 vermelde minimale treksterkten. |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

Kerslag- |

min. |

– |

– |

– |

25 |

– |

– |

30 |

30 |

25 |

20 |

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

Kopslag-taaiheid |

|

geen breuk |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

Min. hoogte niet ontkoolde schroef-draadzone E

|

|

– |

1/2 H1 |

2/3 H1 |

1/4 H1 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1) De minimale treksterkten gelden voor een nominale lengte ≥ 2,5 d.

De minimale hardheden gelden voor een nominale lengte < 2,5 d en voor producten, die niet met een trekproef beproefd kunnen worden.

2) Voor staalconstructiebouten ligt de grens bij M12.

3) Klasse 9.8 geldt alleen t/m de afmeting M16.

4) Het verschil tussen de oppervlaktehardheid en de gemeten hardheid in de kern mag niet meer dan 30 Vickerspunten (HV 0,3) bedragen. Voor klasse 10.9 geldt als maximale oppervlaktehardheid 390 HV.

5) Wanneer de vloeigrens Rel niet bepaald kan worden, dan geldt de 0,2% rekgrens Rp 0,2.

6) Voor klasse 8.8 en afmetingen t/m M16 bestaat een verhoogd risico van het afstropen van de moeren, wanneer de verbinding boven de proefspanning wordt aangedraaid. In dit verband wordt verwezen naar DIN ISO 898 Deel 2.

Omschakeling DIN naar ISO Normering

In de komende jaren zal er een mogelijke omschakeling plaatsvinden van DIN naar ISO. Hierdoor veranderen bij bouten en moeren de sleutelwijdten. Tevens zullen bij moeren de hoogten veranderen.

Gezien de overgangsregeling kunnen beide uitvoeringen geleverd worden.

|

|

M6 |

M7 |

M8 |

M10 |

M12 |

M14 |

M16 |

M18 |

M20 |

M22 |

M24 |

|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Moerhoogte max. vlgs DIN |

5 |

5,5 |

6,5 |

8 |

10 |

11 |

13 |

15 |

16 |

18 |

19 |

|

Moerhoogte max. vlgs ISO |

5,2 |

– |

6,8 |

8,4 |

10,8 |

– |

14,8 |

– |

18 |

– |

21,5 |

|

Sleutelwijdte bestaand |

10 |

11 |

13 |

17 |

19 |

22 |

24 |

27 |

30 |

32 |

– |

|

Sleutelwijdte nieuw (naast bestaand) |

– |

– |

– |

16 |

18 |

21 |

– |

– |

– |

34 |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Schroefdraadlengte

In onderstaande tabel kunt u aflezen wat bij benadering de schroefdraadlengte is bij een bepaalde boutlengte.

|

Boutlengte |

Schroefdraadlengte |

|---|---|

|

|

|

|

tot 125 |

2d + 6 |

|

125 tot en met 200 |

2d + 12 |

|

200 |

2d + 25 |

|

|

|

d = diameter schroefdraad

Metrisch grove schroefdraad (standaard)

|

Aanduiding |

M3 |

M4 |

M5 |

M6 |

M8 |

M10 |

M12 |

M14 |

M16 |

M18 |

M20 |

M22 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Spoed (S) |

0,5 |

0,7 |

0,8 |

1 |

1,25 |

1,5 |

1,75 |

2 |

2 |

2,5 |

2,5 |

2,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Aanduiding |

M24 |

M27 |

M30 |

M33 |

M36 |

M39 |

M42 |

M45 |

M48 |

M52 |

M56 |

M64 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Spoed (S) |

3 |

3 |

3,5 |

3,5 |

4 |

4 |

4,5 |

4,5 |

5 |

5 |

5,5 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Aanduiding |

M72 |

M80 |

M90 |

M100 |

|

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Spoed (S) |

6 |

6 |

6 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Metrisch fijne schroefdraad

|

Aanduiding |

M8 |

M10 |

M12 |

M12 |

M14 |

M16 |

M18 |

M18 |

M20 |

M20 |

M22 |

M22 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Spoed (S) |

1 |

1,25 |

1,25 |

1,5 |

1,5 |

1,5 |

1,5 |

2 |

1,5 |

2 |

1,5 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Aanduiding |

M24 |

M24 |

M37 |

M30 |

M33 |

M36 |

M39 |

M42 |

M45 |

M48 |

M52 |

|

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Spoed (S) |

1,5 |

2 |

2 |

2 |

2 |

3 |

3 |

3 |

3 |

3 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Unieschroefdraad grof (UNC) en fijn (UNF)

|

Aanduiding |

1/4" |

5/16" |

3/8" |

7/16" |

1/2" |

|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

Aantal gangen (N) |

20 |

18 |

16 |

14 |

13 |

|

Spoed (S) in mm |

1,270 |

1,411 |

1,588 |

1,814 |

1,954 |

|

|

|

|

|

|

|

|

Aanduiding |

9/16" |

5/8" |

3/4" |

7/8" |

1" |

|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

Aantal gangen (N) |

12 |

11 |

10 |

9 |

8 |

|

Spoed (S) in mm |

2,117 |

2,309 |

2,540 |

2,822 |

3,175 |

|

|

|

|

|

|

|

|

Aanduiding |

1/4" |

5/16" |

3/8" |

7/16" |

1/2" |

|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

Aantal gangen (N) |

28 |

24 |

24 |

20 |

20 |

|

Spoed (S) |

0,907 |

1,058 |

1,058 |

1,270 |

1,270 |

|

|

|

|

|

|

|

|

Aanduiding |

9/16" |

5/8" |

3/4" |

7/8" |

1" |

|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

Aantal gangen (N)18 |

18 |

18 |

16 |

14 |

12 |

|

Spoed (S) |

1,411 |

1,411 |

1,588 |

1,814 |

2,117 |

|

|

|

|

|

|

|

Maten in mm, tenzij anders vermeld.

De unieschroefdraad wordt gemeten in inches. De Nederlandse normen voor deze schroefdraadsoort voldoen reeds geheel aan de desbetreffende ISO-aanbeveling.

Voorspankrachten en aandraaimomenten voor bouten met metrisch grove schroefdraad (volgens DIN 13 Deel 13)

Onderstaande tabel is berekend met inachtneming van een wrijvingscoëfficiënt van het kop- of moerdraagvlak en van de schroefdraad µm = 0,14.

Dit heeft betrekking op normale bouten in zwarte uitvoering met een lichte oliefilm.

|

|

Montagevoorspankracht Fm in N |

Aandraaimomenten Ma in Nm |

||||

|---|---|---|---|---|---|---|

|

Nomimale afmeting |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Klasse 8.8 |

Klasse 10.9 |

Klasse 12.9 |

Klasse 8.8 |

Klasse 10.9 |

Klasse 12.9 |

|

|

|

|

|

|

|

|

|

|

M4 |

3900 |

5700 |

6700 |

3,1 |

4,5 |

5,3 |

|

M5 |

6400 |

9300 |

10900 |

6,1 |

8,9 |

10,4 |

|

M6 |

9000 |

13200 |

15400 |

10,40 |

15,5 |

18,0 |

|

M8 |

16500 |

24200 |

28500 |

25 |

37 |

43 |

|

M10 |

26000 |

38500 |

45000 |

51 |

75 |

87 |

|

|

|

|

|

|

|

|

|

M12 |

38500 |

56000 |

66000 |

87 |

130 |

150 |

|

M14 |

53000 |

77000 |

90000 |

140 |

205 |

240 |

|

M16 |

72000 |

106000 |

124000 |

215 |

310 |

370 |

|

M18 |

91000 |

129000 |

151000 |

300 |

430 |

510 |

|

M20 |

117000 |

166000 |

194000 |

430 |

620 |

720 |

|

|

|

|

|

|

|

|

|

M24 |

168000 |

239000 |

280000 |

740 |

1060 |

1240 |

|

M27 |

221000 |

315000 |

370000 |

1100 |

1550 |

1850 |

|

M30 |

270000 |

385000 |

450000 |

1500 |

2100 |

2500 |

|

M33 |

335000 |

480000 |

560000 |

2000 |

2800 |

3400 |

|

M36 |

395000 |

560000 |

660000 |

2600 |

3700 |

4300 |

|

|

|

|

|

|

|

|

|

M39 |

475000 |

670000 |

790000 |

3400 |

4800 |

5600 |

|

|

|

|

|

|

|

|

Toegestane bedrijfsbelasting

De toegestane bedrijfsbelasting is te berekenen door de voorspankracht te delen door een factor die afhankelijk is van de soort belasting in de constructie.

Bij rustende belasting is deze factor 1,5.

Bij wisselende belasting is deze factor 2,5.

(Wisselende belasting, waarbij de bout steeds onder trekbelasting blijft).

Verbindingsartikelen met een bijzondere en/of

krtitische toepassing

Hoewel elk verbindingsartikel moet voldoen aan alle eisen van de productnorm, is dit bij massaproductie niet altijd mogelijk. Afhankelijk van de beoogde functie of toepassing, is het niet altijd noodzakelijk noch economisch om verbindingsartikelen die voldoen aan alle eisen van de productnorm te scheiden van degene die dat niet doen. Bij automatische verwerking, bij speciale toepassings- of constructiedoeleinden alsmede bij gewenste partijtraceerbaarheid, dienen de daarvoor corresponderende keuringen voor orderbevestiging overeengekomen te worden (ref. ISO 3269).

Boorgaten voor tappen van schroefdraad

Metrisch grove schroefdraad (standaard)

|

Afmeting |

in mm |

|---|---|

|

|

|

|

M3 |

2,5 |

|

M4 |

3,3 |

|

M5 |

4,2 |

|

M6 |

5 |

|

M8 |

6,8 |

|

|

|

|

M10 |

8,5 |

|

|

|

|

|

|

|

M12 |

10,2 |

|

M14 |

12 |

|

M16 |

14 |

|

M18 |

15,5 |

|

M20 |

17,5 |

|

|

|

|

M22 |

19,5 |

|

|

|

|

|

|

|

M24 |

21 |

|

M27 |

24 |

|

M30 |

26,5 |

|

M33 |

29,5 |

|

M36 |

32 |

|

|

|

|

M39 |

35 |

|

|

|

|

|

|

|

M42 |

37,5 |

|

M45 |

40,5 |

|

M48 |

43 |

|

M52 |

47 |

|

|

|

|

|

|

|

|

|

|

|

|

Metrisch fijne schroefdraad

|

Afmeting |

in mm |

||

|---|---|---|---|

|

|

|

|

|

|

M3 |

x |

0,35 |

2,65 |

|

M4 |

x |

0,5 |

3,5 |

|

M5 |

x |

0,5 |

4,5 |

|

M6 |

x |

0,5 |

5,2 |

|

|

|

|

|

|

|

|

|

|

|

M8 |

x |

1 |

7 |

|

M10 |

x |

1,25 |

8,8 |

|

M12 |

x |

1,25 |

10,8 |

|

M12 |

x |

1,5 |

10,5 |

|

|

|

|

|

|

|

|

|

|

|

M14 |

x |

1,5 |

12,5 |

|

M16 |

x |

1,50 |

14,5 |

|

M18 |

x |

1,50 |

16,5 |

|

M20 |

x |

1,50 |

18,5 |

|

|

|

|

|

|

|

|

|

|

|

M22 |

x |

1,50 |

20,5 |

|

M24 |

x |

2 |

22,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Oppervlaktebehandelingen voor

bevestigingsartikelen

Elektrolytisch verzinken

Bij dit galvanisch proces wordt langs elektrolytische weg een zinklaag neergeslagen op het productoppervlak. Deze zinklagen variëren meestal in dikte van minimaal 3 µm en vertonen afhankelijk van de behandeling (passiveren) een transparant groengele- respectievelijk strogele of metalliek-lichtblauwe tint. Bij dit proces wordt waterstof op het productoppervlak ontwikkeld.

Waterstofbrosheid

Als gevolg hiervan kan waterstofbrosheid ontstaan waardoor breuk of scheurvorming kan optreden. Het risico neemt toe naarmate de sterkteklasse hoger wordt. Zeker bij staalkwaliteiten met een hogere sterkte kan de in het staal opgenomen waterstof een aanzienlijk verlies aan ductiliteit veroorzaken, de zogenaamde waterstofbrosheid. Het uitsluiten van waterstofbrosheid is niet mogelijk. MCB aanvaardt op dit gebied geen enkele aansprakelijkheid.

Delta Magni

Met dit proces wordt een organische deklaag op basis van zink op producten aangebracht, waardoor een goede corrosieweerstand tegen zowel atmosferische invloeden als tegen een groot aantal agressieve stoffen verkregen wordt. Door de lage procestemperatuur en het ontbreken van waterstofontwikkeling vindt geen beïnvloeding van de materiaaleigenschappen plaats.

De laagdikte bedraagt 12-15 µm.

Sherard verzinken

Sherardiseren, nu sherard-verzinken genoemd, is een van de methodes om onder andere bevestigingsartikelen te voorzien van een zinklaag om ze tegen corrosie te beschermen.

De te sherard-verzinken bevestigingsartikelen worden tezamen met een bepaalde hoeveelheid zinkstof en zand in een stalen trommel gebracht. Deze trommel wordt langzaam roterend in een oven gebracht en deze wordt verhit tot circa 420 °C. Tijdens de behandeling wordt een 15-25 µm dikke zink-ijzerlegeringslaag gevormd, die een uitstekende weerstand tegen corrosie bezit. Keuringseisen volgens NEN 5253.

Thermisch verzinken

Het thermisch verzinken van bevestigingsartikelen gebeurt volgens het centrifugeproces met een zinkbadtemperatuur van 540 tot 560 °C. Het voordeel van verzinken bij deze temperaturen is de geringe viscositeit van het zink bij het centrifugeren. Een bijkomend voordeel is, dat de sillicium- invloed vergaand wordt geëlimineerd. Tijdens het centrifugeren wordt een laagdikte van 40-70 µm gevormd.

Mechanisch verzinken

Deze nieuwe verzinkmethode wordt tegenwoordig voor kleine onderdelen steeds vaker toegepast. Mechanisch verzinken is een trommelprocédé, waarbij door middel van zinkstof en glasparels op het voorbehandelde staaloppervlak (ontvetten/beitsen/flashcoating van koper) een 3-80 µm dikke zinklaag wordt aangebracht.

Na het trommelen wordt het zinkoppervlak gechromateerd of geolied. In tegenstelling tot elektrolytisch verzinken van staal kan bij het mechanisch verzinken geen waterstofbrosheid en dus geen materiaalverzwakking optreden. Een ander belangrijk voordeel van dit trommelproces in vergelijking met andere zinkapplicatiemethoden is de grote gelijkmatigheid van de zinklaag. Dit is het gevolg van de polijstende werking van de glasparels.

Vergelijking eigenschappen van zinklagen bij bevestigingsartikelen

|

Proces |

Thermisch |

Sherard |

Elektrolytisch |

Delta-Magni |

Mechanisch |

|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

Proces-type |

dompelen in |

diffusie |

elektrolytisch |

chemisch aangebracht door dompelen en centrifugeren |

trommel procédé door middel van zinkstof en glasparels |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Legeringslaag |

ja |

ja |

nee |

ja |

nee |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Laagdikte |

min. 40 µm |

ca. 15-25 µm |

min. 3 µm |

ca. 12-15 µm |

ca. 3-80 µm |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Beschermings- |

uitstekend |

zeer goed |

gering |

uitstekend |

matig/uitstekend |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Mate van kathodische bescherming |

zeer goed |

matig/slecht |

gering |

zeer goed |

matig/zeer goed |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Hardheid |

hoog |

zeer hoog |

hoog |

hoog |

hoog |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Slijtvastheid |

zeer hoog |

zeer hoog |

matig |

zeer hoog |

zeer hoog |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Afmetings-beperkingen |

afhankelijk van zinkbad-afmeting en van vorm en volume |

onderdelen tot maximaal |

kleine onderdelen |

kleine onderdelen tot |

kleine onderdelen tot 30 cm lengte |

|

|

|

|

|

|

|

Roestvast stalen bevestigingsartikelen

Er is een compleet assortiment bevestigingsartikelen in roestvast staal beschikbaar. De toepassing van roestvast staal berust uiteraard op de goede weerstand tegen corrosie en daarmee op de lange levensduur van de uit roestvast staal vervaardigde bevestigingsartikelen. In het algemeen worden roestvaststalen bevestigingsartikelen vervaardigd uit austenitsche kwaliteiten, met name omdat deze kwaliteiten een betere corrosieweerstand hebben dan bijvoorbeeld de ferritische kwaliteiten. Bij koudvervormen vertonen de austenische kwaliteiten een aanzienlijke versteviging waardoor de sterkte toeneemt.

In gegloeide toestand zijn de austenitsche kwaliteiten niet magnetisch. Door koudvervormen kan een structuurverandering optreden, waardoor het materiaal enigszins magnetisch wordt.

Austenisch roestvaststalen bevestigingsartikelen zijn in drie materiaalkwaliteiten verkrijgbaar:

A 1 : Dit is een draaikwaliteit, niet geschikt voor hoge temperaturen en met een geringere corrosieweerstand dan A2 en A4. Deze kwaliteit wordt alleen voor specials toegepast;

A 2 : Dit is de meest toegepaste kwaliteit. Goed bestand tegen normale omstandigheden;

A 4 : Deze kwaliteit is gelegeerd met molybdeen waardoor de corrosieweerstand in het algemeen beter is dan van kwaliteit A2.

Alle kwaliteiten zijn te verkrijgen in 3 verschillende sterkteklasses:

• Klasse 50, komt weinig voor i.v.m. lage treksterkte

• Klasse 70, de meest voorkomende klasse

• Klasse 80, te vergelijken met kwaliteit 8.8 in koolstofstaal. Sterkte verkregen door koudvervorming

Indien bij aanvraag/bestelling geen klasse wordt vermeld, wordt in het algemeen klasse 70 geleverd.

|

Kwaliteit |

Sterkteklasse |

Diameter |

Treksterkte |

Rekgrens 0,2% |

|---|---|---|---|---|

|

|

|

|

|

|

|

A1/A2/A4 |

50 |

< M39 |

500 |

210 |

|

70 |

< M20 |

700 |

450 |

|

|

70 |

≥ M20 < M30 |

500 |

250 |

|

|

80 |

< M20 |

800 |

600 |

|

|

|

|

|

|

|

|

Kwaliteit |

Materiaalnummer |

AISI aanduiding |

Symbool |

|---|---|---|---|

|

|

|

|

|

|

A1 |

1.4305 |

303 |

X8CrNiS18-9 |

|

A2 |

1.4310 |

301 |

X10CrNi18-8 |

|

1.4301 |

304 |

X5CrNi18-10 |

|

|

1.4303 |

305 |

X4CrNi18-12 |

|

|

A4 |

1.4401 |

316 |

X 5CrNiMo17-12-2 |

|

|

|

|

|

Technische gegevens ten behoeve van

dak- en gevelschroeven

Bij montage van deze schroeven in houtconstructies dient men er rekening mee te houden dat de schroef minimaal 30 mm in hout geschroefd wordt.

Voor gebruik bij staalconstructies moet men met de volgende voorbewerkingen rekening houden.

|

Materiaal-dikte |

Voor-boren |

Schroef-type |

|---|---|---|

|

|

|

|

|

0,6 - 1,5 |

4,5 |

A |

|

1,6 - 2,3 |

5,0 |

A |

|

2,4 - 3,0 |

5,3 |

A |

|

|

|

|

|

|

|

|

|

3,1 - 4,8 |

5,5 |

BZ |

|

4,9 - 5,9 |

5,7 |

BZ |

|

6,0 - 8,0 |

5,8 |

BZ |

|

|

|

|

|

|

|

|

|

> 8,0 mm |

5,9 |

BZ |

|

|

|

|

|

|

|

|

|

|

|

|

Aangegeven boordiameters zijn gebaseerd op constructiestaal S235JR.

Verzinkte gevelschroeven zijn in verband met contactcorrosie niet geschikt voor verwerking in aluminium gevelplaten.

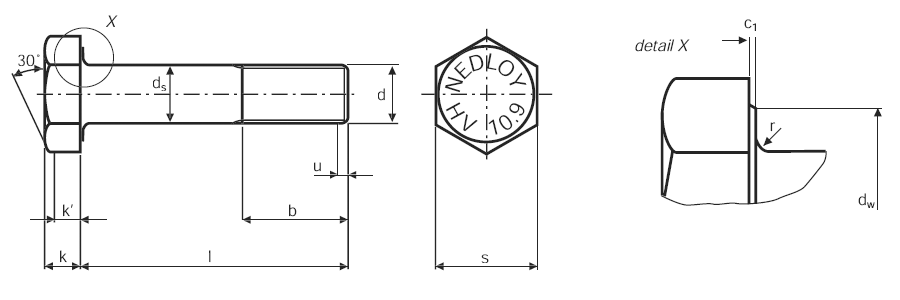

Nedloy voorspansets

|

Schroefdraad d |

M 12 |

M 16 |

M 20 |

M 22 |

M 24 |

M 27 |

M 30 |

M 36 |

|

|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

P (spoed) |

1,75 |

2 |

2,5 |

2,5 |

3 |

3 |

3,5 |

4 |

|

|

ds |

|

12 |

16 |

20 |

22 |

24 |

27 |

30 |

36 |

|

b1 |

|

21 |

26 |

31 |

32 |

34 |

37 |

40 |

48 |

|

b2 |

|

23 |

28 |

33 |

34 |

37 |

39 |

42 |

50 |

|

c1 |

|

0,6-0,4 |

0,6-0,4 |

0,8-0,4 |

0,8-0,4 |

0,8-0,4 |

0,8-0,4 |

0,8-0,4 |

0,8-0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

dw |

(min.) |

20 |

25 |

30 |

34 |

39 |

43,5 |

47,5 |

57 |

|

e |

(min.) |

23,91 |

29,56 |

35,03 |

39,55 |

45,20 |

50,85 |

55,37 |

66,44 |

|

k |

|

8 |

10 |

13 |

14 |

15 |

17 |

19 |

23 |

|

k' |

(min.) |

5,28 |

6,47 |

8,47 |

9,17 |

9,87 |

11,27 |

12,56 |

15,36 |

|

m |

|

10 |

13 |

16 |

18 |

19 |

22 |

24 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

r |

(min.) |

1,2 |

1,2 |

1,5 |

1,5 |

1,5 |

2 |

2 |

2 |

|

s |

|

22 |

27 |

32 |

36 |

41 |

46 |

50 |

60 |

|

|

|

|

|

|

|

|

|

|

|

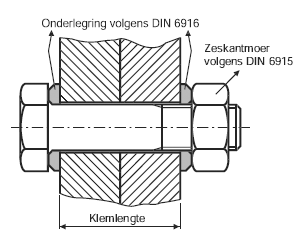

Maten: b1 voor lengten boven de getrapte lijn in tabel Klemlengten

b2 voor lengten onder de getrapte lijn in tabel Klemlengten

|

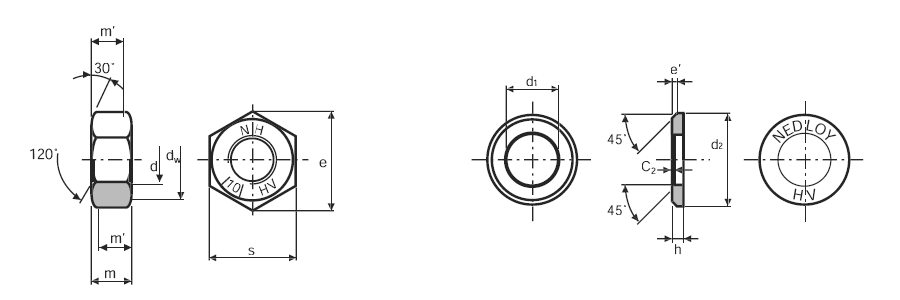

Schroefdraad d in mm |

M 12 |

M 16 |

M 20 |

M 22 |

M 24 |

M 27 |

M 30 |

M 36 |

|

|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

dw |

min. |

20 |

25 |

30 |

34 |

39 |

43,5 |

47,5 |

57 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e |

min. |

23,91 |

29,56 |

35,03 |

39,55 |

45,20 |

50,85 |

55,37 |

66,44 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

max. = nominale afm. |

10 |

13 |

16 |

18 |

19 |

22 |

24 |

29 |

|

min. |

9,64 |

12,3 |

14,9 |

16,9 |

17,7 |

20,7 |

22,7 |

27,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m' |

min. |

7,71 |

9,84 |

11,92 |

13,52 |

14,16 |

16,56 |

18,16 |

22,16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s |

max.= nominale afm. |

22 |

27 |

32 |

36 |

41 |

46 |

50 |

60 |

|

min. |

21,6 |

26,16 |

31 |

35 |

40 |

45 |

49 |

58,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Schroefdraad d in mm |

M 12 |

M 16 |

M 20 |

M 22 |

M 24 |

M 27 |

M 30 |

M 36 |

|

|---|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nominale afmeting |

13 |

17 |

21 |

23 |

25 |

28 |

31 |

37 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d1 |

min. = nominale afm. |

13 |

17 |

21 |

23 |

25 |

28 |

31 |

37 |

|

max. |

13,27 |

17,27 |

21,33 |

23,33 |

25,33 |

28,52 |

31,62 |

37,62 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d2 |

max.= nominale afm. |

24 |

30 |

37 |

39 |

44 |

50 |

56 |

66 |

|

min. |

23,48 |

29,48 |

36,38 |

38,38 |

43,38 |

49 |

54,8 |

64,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

nominale afm. |

3 |

4 |

4 |

4 |

4 |

5 |

5 |

6 |

|

max. |

3,3 |

4,3 |

4,3 |

4,3 |

4,3 |

5,6 |

5,6 |

6,6 |

|

|

min. |

2,7 |

3,7 |

3,7 |

3,7 |

3,7 |

4,4 |

4,4 |

5,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c2 |

min.=nominale afm. |

1,6 |

1,6 |

2 |

2 |

2 |

2,5 |

2,5 |

3 |

|

max. |

1,9 |

1,9 |

2,5 |

2,5 |

2,5 |

3 |

3 |

3,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e' |

~ |

0,5 |

1 |

1 |

1 |

1 |

1 |

1 |

1,5 |

|

|

|

|

|

|

|

|

|

|

|

Klemlengten van de Nedloy HV voorspansets

|

Schroefdr. d in mm |

M12 |

M16 |

M20 |

M22 |

M24 |

M27 |

M30 |

M36 |

|---|---|---|---|---|---|---|---|---|

|

Boutlengte |

Klemlengten |

|||||||

|

30 |

6 tot 10 |

|

|

|

|

|

|

|

|

35 |

11 tot 15 |

|

|

|

|

|

|

|

|

40 |

16 tot 20 |

10 tot 14 |

5 tot 9 |

|

|

|

|

|

|

45 |

21 tot 23 |

15 tot 19 |

10 tot 14 |

|

|

|

|

|

|

50 |

24 tot 28 |

20 tot 24 |

15 tot 19 |

14 tot 18 |

12 tot 16 |

|

|

|

|

55 |

29 tot 33 |

25 tot 29 |

20 tot 24 |

19 tot 23 |

17 tot 21 |

|

|

|

|

60 |

34 tot 38 |

30 tot 34 |

25 tot 29 |

24 tot 28 |

22 tot 26 |

18 tot 22 |

14 tot 18 |

|

|

65 |

39 tot 43 |

35 tot 39 |

30 tot 34 |

29 tot 33 |

27 tot 31 |

23 tot 27 |

19 tot 23 |

|

|

70 |

44 tot 48 |

40 tot 44 |

35 tot 39 |

34 tot 38 |

32 tot 36 |

28 tot 32 |

24 tot 28 |

|

|

75 |

49 tot 53 |

45 tot 47 |

40 tot 44 |

39 tot 43 |

37 tot 41 |

33 tot 37 |

29 tot 33 |

|

|

80 |

54 tot 58 |

48 tot 52 |

45 tot 49 |

44 tot 48 |

42 tot 46 |

38 tot 42 |

34 tot 38 |

|

|

85 |

59 tot 63 |

53 tot 57 |

50 tot 54 |

49 tot 53 |

47 tot 51 |

43 tot 47 |

39 tot 43 |

31 tot 35 |

|

90 |

64 tot 68 |

58 tot 62 |

55 tot 57 |

54 tot 56 |

52 tot 53 |

48 tot 52 |

44 tot 48 |

36 tot 40 |

|

95 |

69 tot 73 |

63 tot 67 |

58 tot 62 |

57 tot 61 |

54 tot 58 |

53 tot 57 |

49 tot 53 |

41 tot 45 |

|

100 |

74 tot 78 |

68 tot 72 |

63 tot 67 |

62 tot 66 |

59 tot 63 |

58 tot 60 |

54 tot 56 |

46 tot 48 |

|

105 |

79 tot 83 |

73 tot 77 |

68 tot 72 |

67 tot 71 |

64 tot 68 |

61 tot 65 |

57 tot 61 |

49 tot 53 |

|

110 |

84 tot 88 |

78 tot 82 |

73 tot 77 |

72 tot 76 |

69 tot 73 |

66 tot 70 |

62 tot 66 |

54 tot 58 |

|

115 |

89 tot 93 |

83 tot 87 |

78 tot 82 |

77 tot 81 |

74 tot 78 |

71 tot 75 |

67 tot 71 |

59 tot 63 |

|

120 |

94 tot 98 |

88 tot 92 |

83 tot 87 |

82 tot 86 |

79 tot 83 |

76 tot 80 |

72 tot 76 |

64 tot 68 |

|

125 |

|

93 tot 97 |

88 tot 92 |

87 tot 91 |

84 tot 88 |

81 tot 85 |

77 tot 81 |

69 tot 73 |

|

130 |

|

98 tot 102 |

93 tot 97 |

92 tot 96 |

89 tot 93 |

86 tot 90 |

82 tot 86 |

74 tot 78 |

|

135 |

|

103 tot 107 |

98 tot 102 |

|

94 tot 98 |

91 tot 95 |

87 tot 91 |

79 tot 83 |

|

140 |

|

108 tot 112 |

103 tot 107 |

|

99 tot 103 |

96 tot 100 |

92 tot 96 |

84 tot 88 |

|

145 |

|

113 tot 117 |

108 tot 112 |

|

104 tot 108 |

101 tot 105 |

97 tot 101 |

89 tot 93 |

|

150 |

|

118 tot 122 |

113 tot 117 |

|

109 tot 113 |

106 tot 110 |

102 tot 106 |

94 tot 98 |

|

155 |

|

123 tot 127 |

118 tot 122 |

|

114 tot 118 |

111 tot 115 |

107 tot 111 |

99 tot 103 |

|

160 |

|

128 tot 132 |

123 tot 127 |

|

119 tot 123 |

116 tot 120 |

112 tot 116 |

104 tot 108 |

|

165 |

|

133 tot 137 |

128 tot 132 |

|

124 tot 128 |

121 tot 125 |

117 tot 121 |

109 tot 113 |

|

170 |

|

138 tot 142 |

133 tot 137 |

|

129 tot 133 |

126 tot 130 |

122 tot 126 |

114 tot 118 |

|

175 |

|

143 tot 147 |

138 tot 142 |

|

134 tot 138 |

131 tot 135 |

127 tot 131 |

119 tot 123 |

|

180 |

|

148 tot 152 |

143 tot 147 |

|

139 tot 143 |

136 tot 140 |

132 tot 136 |

124 tot 128 |

|

190 |

|

158 tot 162 |

153 tot 157 |

|

149 tot 153 |

146 tot 150 |

142 tot 150 |

134 tot 138 |

|

200 |

|

168 tot 172 |

163 tot 167 |

|

159 tot 163 |

156 tot 160 |

152 tot 156 |

144 tot 148 |

|

210 |

|

178 tot 182 |

172 tot 177 |

|

169 tot 173 |

166 tot 170 |

162 tot 166 |

154 tot 158 |

|

220 |

|

188 tot 192 |

183 tot 187 |

|

179 tot 183 |

176 tot 180 |

172 tot 176 |

164 tot 168 |

|

230 |

|

|

193 tot 197 |

|

189 tot 193 |

186 tot 190 |

182 tot 186 |

174 tot 178 |

|

240 |

|

|

203 tot 207 |

|

199 tot 203 |

196 tot 200 |

192 tot 196 |

184 tot 188 |

|

250 |

|

|

213 tot 217 |

|

209 tot 213 |

206 tot 210 |

202 tot 206 |

194 tot 198 |

|

260 |

|

|

223 tot 227 |

|

219 tot 223 |

216 tot 220 |

212 tot 216 |

204 tot 208 |

|

270 |

|

|

233 tot 237 |

|

229 tot 233 |

226 tot 230 |

222 tot 226 |

214 tot 218 |

|

280 |

|

|

243 tot 247 |

|

239 tot 243 |

236 tot 240 |

232 tot 236 |

224 tot 228 |

Montage van voorspansets

volgens DIN 18800 - deel 7

|

Nominale |

Benodigde voorspankracht Fv in de bout |

Aan te brengen voorspankracht Fv met behulp van een slagmoersleutel |

Aan te brengen voordraaimoment Mv met behulp van de hoekverdraaiings-methode |

Aan te brengen aandraaimoment Mv met behulp van een moment-sleutel |

|

|---|---|---|---|---|---|

|

Bout thermisch verzinkt |

Bout licht geolied |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

kN |

kN |

Nm |

Nm |

Nm |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M 12 |

50 |

60 |

10 |

100 |

120 |

|

M 16 |

100 |

110 |

50 |

250 |

350 |

|

M 20 |

160 |

175 |

50 |

450 |

600 |

|

M 22 |

190 |

210 |

100 |

650 |

900 |

|

M 24 |

220 |

240 |

100 |

800 |

1100 |

|

|

|

|

|

|

|

|

M 27 |

290 |

320 |

200 |

1250 |

1650 |

|

M 30 |

350 |

390 |

200 |

1650 |

2200 |

|

M 36 |

510 |

560 |

200 |

2800 |

3800 |

|

|

|

|

|

|

|

LET OP! Aandraaimomenten voor thermisch verzinkte bouten zijn anders dan voor zwarte bouten!

|

Nominale diameter d |

Φ |

U |

Φ |

U |

Φ |

U |

Φ |

U |

|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

M 12 tot M 22 |

180° |

1/2 |

240° |

2/3 |

270° |

3/4 |

360° |

1 |

|

M 24 tot M 36 |

270° |

3/4 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Klemlengte (lk) |

lk < 50 |

51 < lk < 100 |

101 < lk < 170 |

171 < lk < 240 |

||||

|

|

|

|

|

|

|

|

|

|

|

Verder-draaihoek van de moer (bout) tot het bereiken van de ingestelde testwaarde zoals omschreven in a) t/m c) |

Toestand van de verbinding |

|---|---|

|

|

|

|

< 30° |

Bout voldoet |

|

|

|

|

|

|

|

≥30° - ≤60° |

Bout voldoet, maar voor alle zekerheid 2 andere bouten in dezelfde verbinding controleren |

|

|

|

|

|

|

|

> 60° |

Bout uitwisselen en 2 andere bouten in dezelfde verbinding controleren |

|

|

|

De controle van de voorspankracht dient volgens DIN 18800-deel 7 te geschieden voor 5% van alle boutverbindingen in de constructie. Deze verbindingen dienen met een daarvoor bestemd testgereedschap te worden gecontroleerd. Dit houdt in dat handaangetrokken bouten met een handsleutel en machinaal aangedraaide bouten met een machinale moersleutel moeten worden gecontroleerd. De controle geschiedt uitsluitend door het verdere aantrekken van de moer (bout):

a) Bij het controleren van bouten die met een handbediende momentsleutel zijn aangedraaid dient het draaimoment 10% hoger dan in tabel 4 te worden ingesteld.

b) Bij de te controleren bouten die met een slagmoersleutel zijn aangedraaid voldoet een controle met behulp van een op de voorspankracht (Fv) geijkte slagmoersleutel.

De slagmoersleutel dient volgens tabel 4 te worden ingesteld.

c) Bij de te controleren bouten die volgens de hoekverdraaiïngsmethode zijn aangedraaid dient aan de hand van het toegepaste aandraaigereedschap, zoals omschreven in a) en b),

het testgereedschap te worden ingesteld volgens tabel 4 (zie kolom slagmoerensleutel of momentsleutel).

Tabel 6 geeft aan wanneer de voorspankracht in de boutverbinding in orde is en in welke gevallen twee andere bouten in dezelfde verbinding gecontroleerd of uitgewisseld moeten worden.

Het MCB boek, een uitgave van MCB Nederland. Tel 040 - 2088333 Alle rechten voorbehouden. Disclaimer.